聚氨酯产业的发展高度依赖生产环节的技术水平,传统生产模式长期受限于 “高能耗、高污染、高依赖、低效率” 痛点 —— 化石原料占比超 90%、间歇式工艺能耗占比达生产总能耗的 65%、VOCs 排放及危险废弃物处理成本居高不下,制约产业可持续发展。近年来,随着绿色制造与智能制造技术的渗透,聚氨酯生产环节涌现出一系列颠覆性技术,从原料、工艺到废弃物处理全链条革新,重塑产业生产体系。

一、绿色原料替代技术:打破化石依赖,重构生产输入端

传统聚氨酯生产以石油基多元醇、光气法异氰酸酯为核心原料,不仅受国际油价波动影响大,且光气法生产异氰酸酯存在剧毒中间体风险。生产新技术通过原料端革新,实现 “减碳降危” 双重突破:

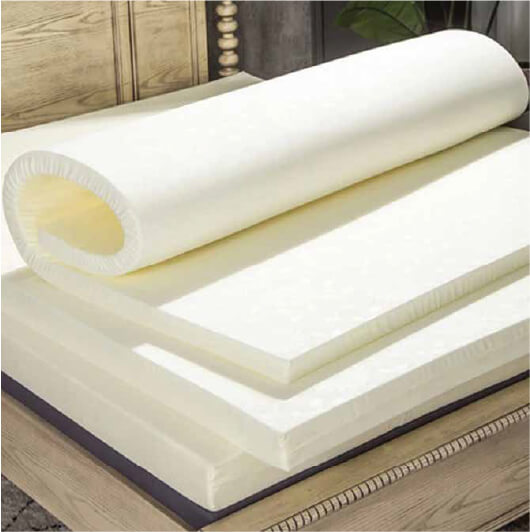

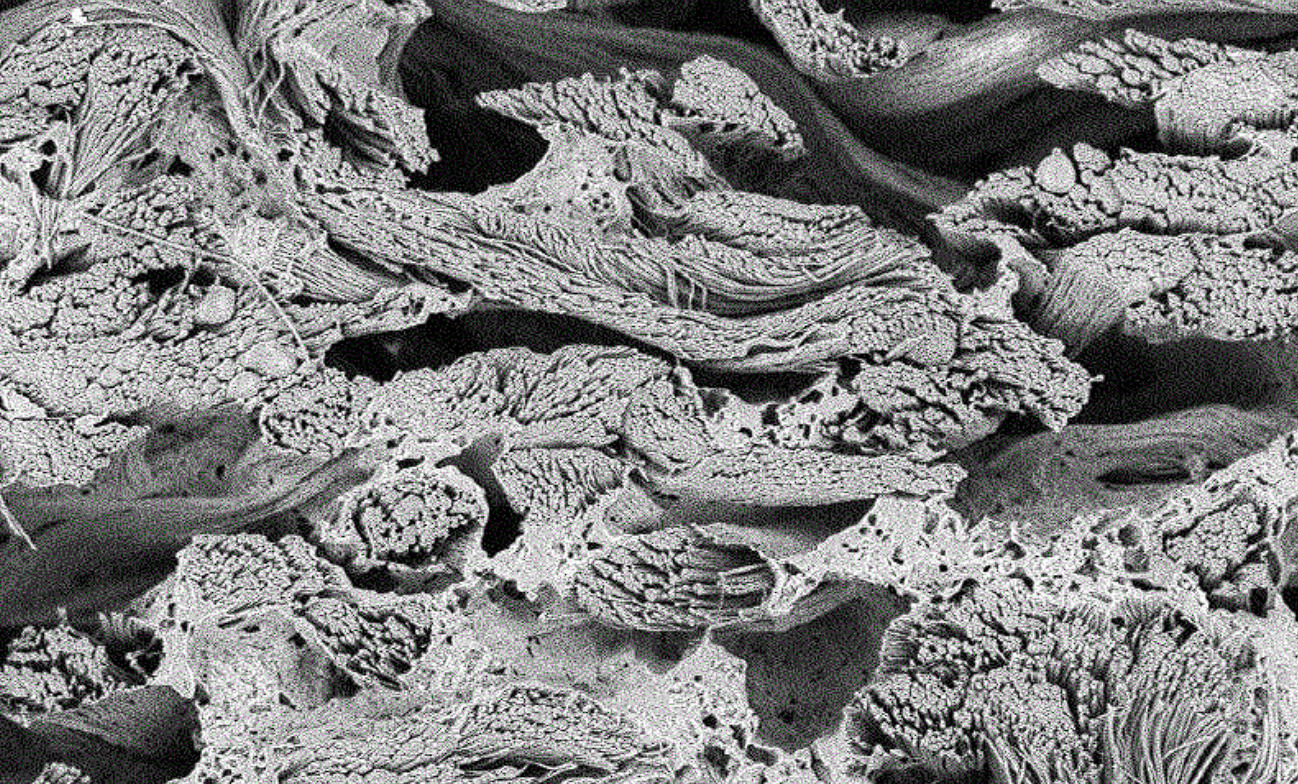

生物基多元醇规模化制备技术:以蓖麻油、大豆油、秸秆纤维素等可再生资源为原料,通过酶催化酯交换、定向羟基化工艺,制备高活性生物基多元醇。目前,第三代生物基多元醇技术已实现羟基值精准调控(200-600mgKOH/g),替代化石基多元醇比例可达 80% 以上,生产过程碳排放较传统工艺降低 45%,且产品耐水解性能提升 30%,已应用于家具海绵、汽车座椅生产,原料成本较石油基产品低 12%-18%。

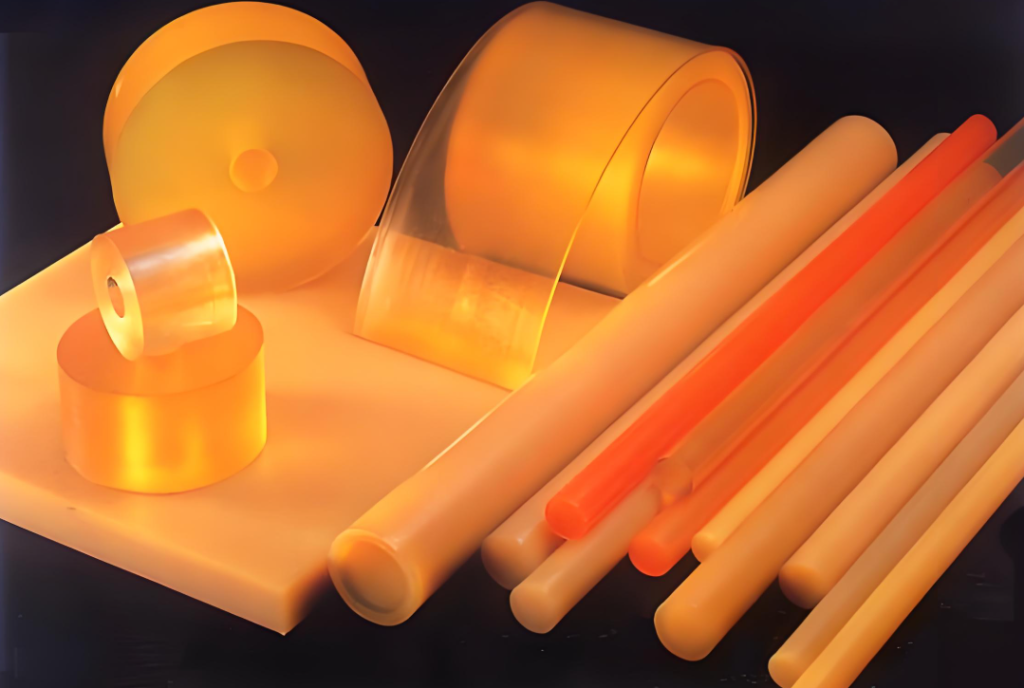

非光气法异氰酸酯生产技术:突破传统光气法技术壁垒,采用氨基甲酸酯热分解法,以二氧化碳与胺类化合物为原料,在新型金属有机框架催化剂(MOFs)作用下,一步合成异氰酸酯。该技术消除光气剧毒风险,反应转化率达 99.2%,副产物仅为水,目前已建成万吨级生产线,产品纯度达 99.9%,可直接用于高端聚氨酯弹性体生产。

二、连续化智能生产工艺:提升效率精度,优化生产过程端

传统间歇式生产工艺存在反应时间长(8-12 小时 / 批次)、参数波动大(产品合格率仅 85%-90%)、人工干预多等问题。连续化智能生产技术通过工艺重构与数字赋能,实现生产全流程升级:

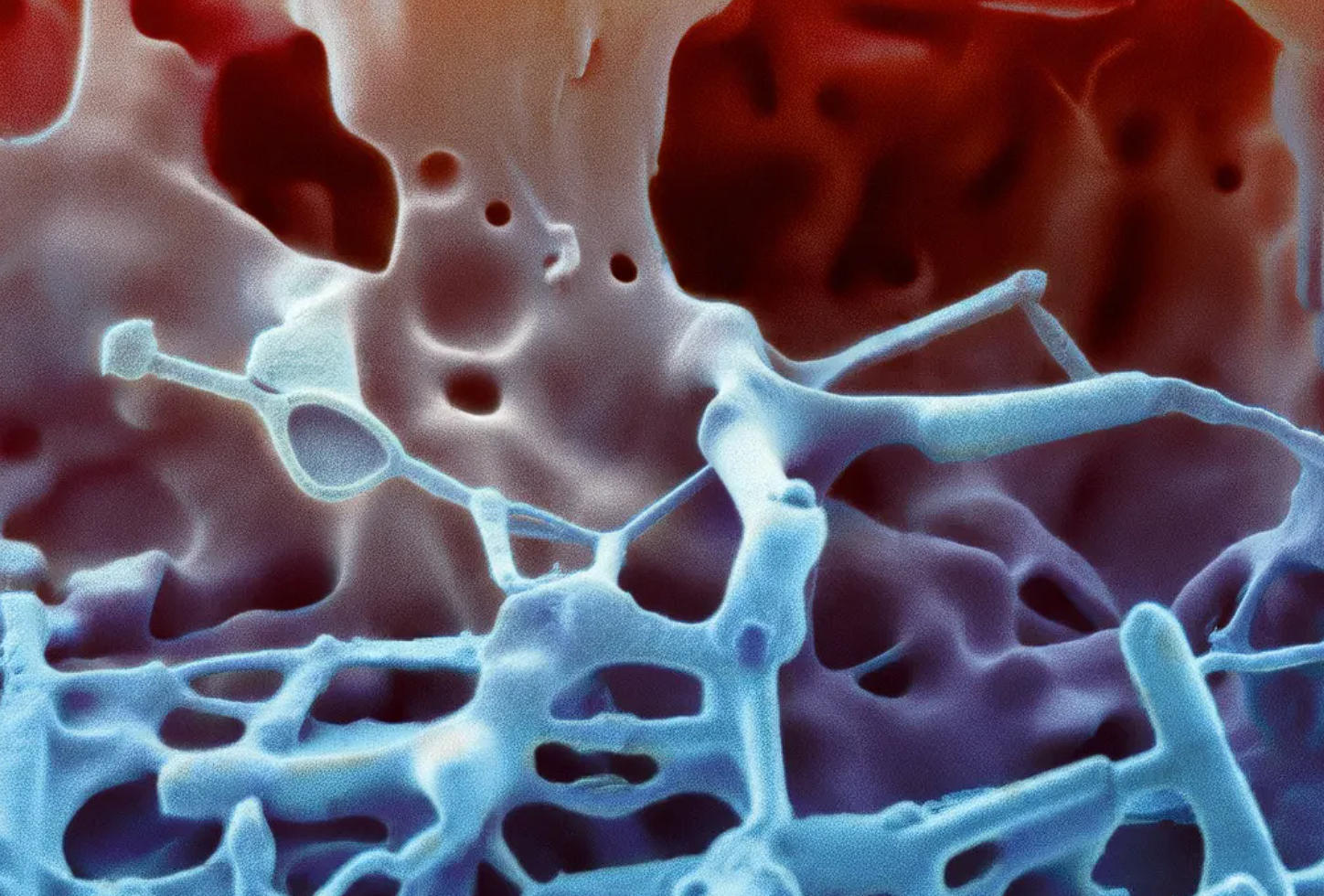

连续聚合反应系统:采用管式反应器与静态混合器组合装置,实现多元醇、异氰酸酯、催化剂等原料的实时混合与连续反应。通过在线红外光谱(FTIR)实时监测反应进程,结合 AI 算法自动调节温度(控制精度 ±1℃)、流量(控制精度 ±0.5%),反应时间缩短至 1-2 小时,生产效率提升 600%,产品分子量分布宽度从 2.5 降至 1.8,性能稳定性显著提升。

模块化柔性生产技术:针对多品种、小批量聚氨酯产品需求,开发可快速切换的模块化生产单元,通过更换反应腔体、调整配方参数,实现海绵、弹性体、涂料等不同品类产品的快速转产,切换时间从传统的 48 小时缩短至 2 小时,设备利用率提升至 90% 以上,满足定制化生产需求。

三、清洁生产与循环利用技术:降低环境负荷,完善生产末端

生产过程中的副产物处理与能耗控制,是聚氨酯绿色生产的关键环节。新技术通过 “减量化、再利用、资源化”,实现生产末端的闭环优化:

反应副产物回收技术:针对聚氨酯预聚体生产中产生的氯化氢副产物,开发低温吸附 - 解吸系统,将氯化氢回收率提升至 99.5%,可直接用于制备工业级盐酸,年减少危废排放超 5000 吨 / 万吨产能;同时,通过反应热回收装置,将聚合反应释放的热量用于原料预热,生产能耗降低 25%-30%。

生产废水零排放技术:采用 “高级氧化 + 膜分离 + 蒸发结晶” 组合工艺,处理聚氨酯生产中的清洗废水与冷凝水,COD 去除率达 99.8%,盐分截留率超 99%,处理后的水回用率达 80% 以上,实现生产废水 “零排放”,每年可节约新鲜水用量 1.2 万吨 / 万吨产能。

四、技术落地案例:从实验室到产业化的实践

目前,国内头部聚氨酯企业已率先布局生产新技术:某企业采用 “生物基多元醇 + 连续化聚合” 技术,建成年产 5 万吨环保型聚氨酯海绵生产线,VOCs 排放量较传统生产线降低 92%,产品通过欧盟 ECOCERT 认证,供应宝马、大众等车企;某化工企业落地非光气法异氰酸酯项目,年产 3 万吨产品,吨产品能耗较光气法降低 380kg 标准煤,获评国家绿色工厂示范项目。

未来展望:生产技术的 “深度迭代” 方向

未来,聚氨酯生产技术将向 “极致绿色化、全面智能化、资源循环化” 迈进:原料端,CO₂基聚氨酯生产技术有望突破(利用 CO₂与环氧丙烷共聚制备多元醇),实现 “碳固定” 生产;工艺端,数字孪生技术将应用于生产全流程,通过虚拟仿真优化反应参数,预测设备故障,进一步提升生产效率;循环端,废旧聚氨酯解聚回收技术将与生产环节深度融合,实现 “产品 - 废弃物 - 原料” 的闭环,推动聚氨酯产业进入 “无废生产” 时代。