聚氨酯人造革(PU 革)凭借仿真度高、耐候性强、成本可控等优势,广泛应用于鞋材、家具、汽车内饰、箱包等领域。但在生产过程中,针孔缺陷(直径 0.1-1mm 的微小孔洞,多呈圆形或不规则形)是高频质量问题,不仅直接破坏外观一致性,还会降低产品防水性、耐曲折性等核心性能,导致返工率升高、客户投诉增加。以下从成因、影响及解决措施三方面深度解析。

一、针孔缺陷的核心成因:多环节因素叠加导致

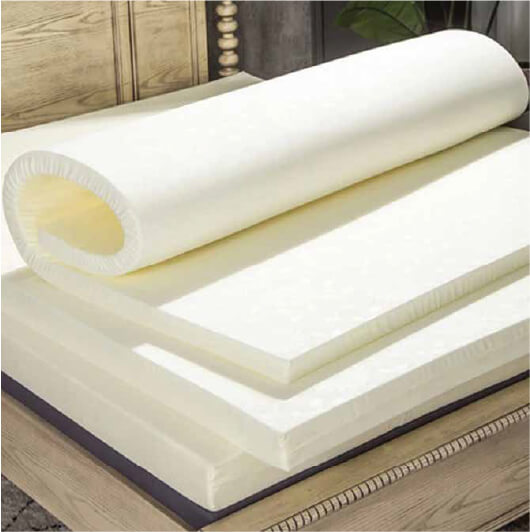

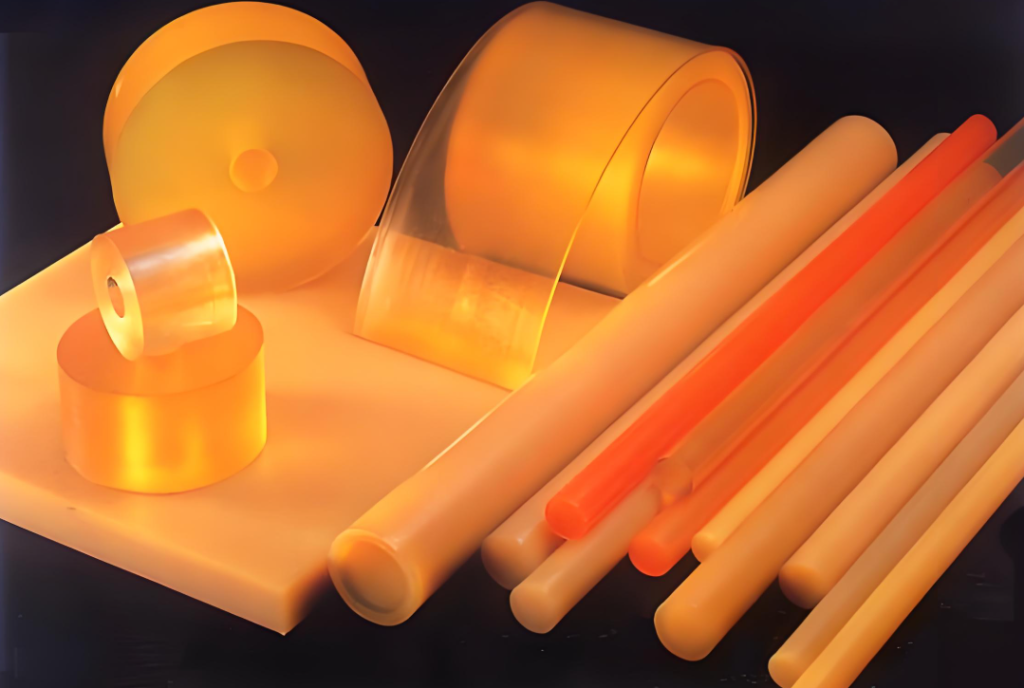

PU 革生产需经历 “基布预处理 - 涂覆(干法 / 湿法)- 发泡 - 固化 - 表面处理” 全流程,针孔缺陷的产生与原料特性、工艺参数、设备状态及环境控制密切相关,具体可分为四大类:

(一)原料环节:树脂与助剂的 “先天隐患”

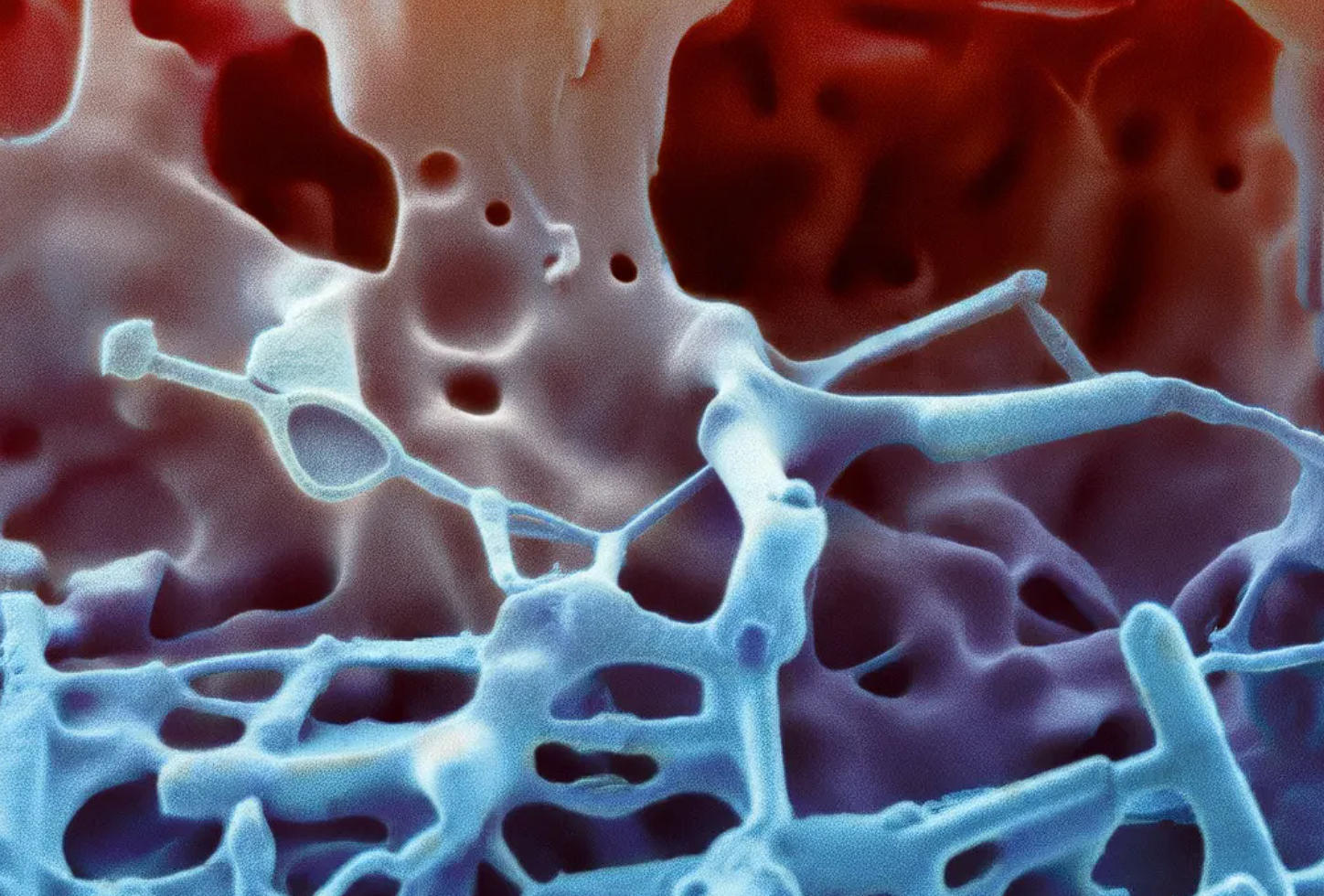

聚氨酯树脂含气泡 / 杂质

树脂合成或搅拌时卷入空气,若真空脱泡不彻底(如真空度<-0.09MPa、脱泡时间<30min),残留的微小气泡在涂覆后受热膨胀,破裂后形成针孔;

树脂储存过程中混入尘埃、机械杂质(如金属碎屑、纤维丝),涂覆时杂质颗粒周围形成空隙,固化后杂质脱落即留下针孔。某鞋材 PU 革厂曾因树脂过滤袋(200 目)破损,导致杂质引发的针孔率从 0.5% 升至 8%。

溶剂挥发速率失衡

干法 PU 革涂覆时,树脂体系需通过溶剂(如 DMF、甲苯)挥发实现成膜。若溶剂配比不当(如快挥发溶剂占比过高>40%)或环境温度骤升,表面溶剂快速挥发形成致密结膜,内部溶剂受热汽化后无法逸出,只能冲破表面膜层形成针孔(俗称 “爆孔”)。例如,某家具革企业夏季未调整溶剂配比,因车间温度达 35℃,针孔缺陷率骤增 12%。

助剂配伍性差

消泡剂(如有机硅类)添加量不足(<0.3%)或分散不均,无法有效抑制树脂搅拌时产生的气泡;流平剂过量(>0.8%)则可能导致局部溶剂挥发速度差异,形成微小凹陷,视觉上类似针孔。

(二)生产工艺:参数控制的 “后天偏差”

涂覆工艺参数失准

干法涂覆时,刮刀间隙过小(<0.1mm)或涂覆速度过快(>15m/min),树脂在基布表面无法均匀铺展,易形成局部 “薄点”,溶剂挥发后此处易出现针孔;

湿法凝固时,凝固浴(DMF 水溶液)浓度过高(>25%)或温度过低(<20℃),树脂涂层凝固速度过快,内部 DMF 无法充分扩散至浴液,残留的 DMF 汽化后形成针孔。某汽车内饰革厂曾因凝固浴浓度失控,导致针孔率超 15%,批量产品返工。

发泡与固化温度波动

发泡阶段温度过高(>120℃),发泡剂(如 AC 发泡剂)分解速度过快,产生的气体量超过树脂膜层承载能力,气泡破裂后形成针孔;固化炉温度曲线异常(如前段温度>160℃、后段<80℃),树脂交联不完全,表面膜层强度不足,易因微小应力产生针孔。

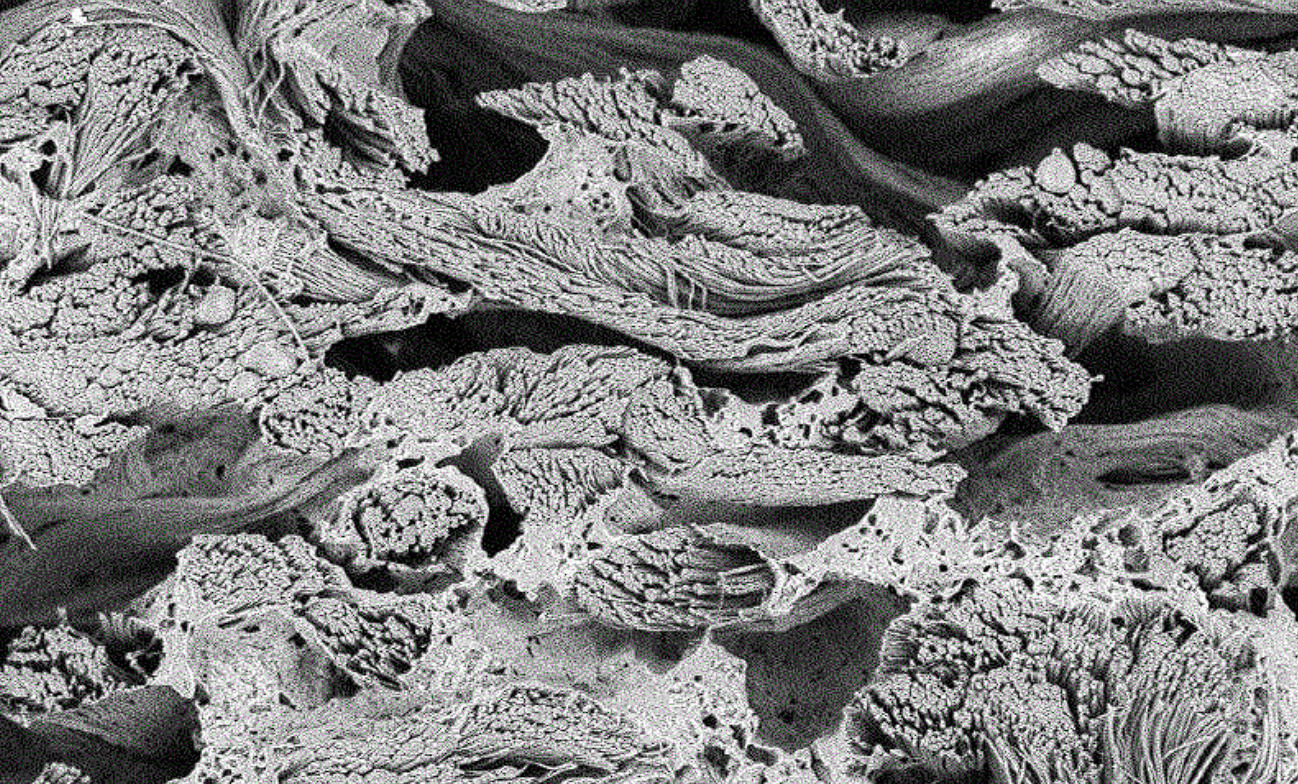

基布预处理不彻底

基布(如针织布、无纺布)表面存在油污、绒毛、灰尘,涂覆时树脂无法与基布紧密结合,油污挥发或绒毛脱落处会形成针孔;基布含水率过高(>8%),涂覆后水分受热汽化,也会顶破树脂膜层产生针孔。

(三)设备与环境:硬件与环境的 “隐性干扰”

设备精度不足或维护不当

涂覆辊表面有划痕、凹点(深度>0.05mm),或辊轴平行度偏差(>0.1mm/m),会导致树脂涂层厚度不均,薄处易出现针孔;

固化炉内风道堵塞,热风分布不均,局部区域温度过高,引发溶剂挥发异常,形成针孔。

生产环境洁净度低

车间空气中尘埃粒子浓度超标(>10 万级),尘埃附着在未固化的树脂涂层表面,固化后尘埃脱落留下针孔;湿度失控(<40% 或>70%),低湿度加速溶剂挥发,高湿度导致树脂表面吸潮,均可能诱发针孔。

二、针孔缺陷的主要影响:从外观到性能的全面损耗

外观与合格率下降

PU 革对外观要求严苛,针孔即使微小(如 0.2mm),在浅色或高光产品表面也清晰可见,直接导致产品降级或报废。某箱包革企业统计显示,针孔缺陷占外观不合格总量的 35%,年损失超 200 万元。

核心性能衰减

防水性:针孔会破坏 PU 革的致密膜层,导致雨水、汗液渗入,如鞋用 PU 革出现针孔,会引发 “渗水” 问题,影响穿着体验;

耐曲折性:针孔处为应力集中点,在反复曲折(如鞋帮、沙发扶手)过程中易开裂,使用寿命缩短 50% 以上;

耐污性:针孔易积存灰尘、油污,难以清洁,影响产品美观度和卫生性(如儿童用品 PU 革)。

行业应用受限

高端领域(如汽车内饰革、医用 PU 革)对针孔缺陷零容忍:汽车内饰革若存在针孔,会影响车内密封性和美观性,无法通过主机厂检测;医用 PU 革(如手术服、防护用品)的针孔会破坏防护屏障,存在细菌渗透风险。

三、针孔缺陷的解决与预防:全流程管控方案

针对针孔缺陷的多成因特性,需从 “原料 - 工艺 - 设备 - 环境” 全链条制定管控措施,实现源头预防与过程控制:

(一)原料管控:夯实质量基础

树脂与溶剂优化

选用高纯度 PU 树脂(杂质含量<0.1%),搅拌时控制转速(<600r/min),采用二级真空脱泡(真空度 - 0.095MPa、时间 40-60min),确保无残留气泡;

按环境温度调整溶剂配比:夏季(>30℃)增加慢挥发溶剂占比(如 DMF 占比升至 50%),冬季(<15℃)增加快挥发溶剂占比(如甲苯占比 35%),避免挥发速率失衡。

助剂精准添加

消泡剂(如 BYK-052)添加量控制在 0.3%-0.5%,并通过高速分散机(1200r/min)确保均匀分散;流平剂(如 TEGO-450)添加量≤0.6%,避免过量引发异常。

(二)工艺优化:精准控制参数

涂覆工艺标准化

干法涂覆:根据产品厚度调整刮刀间隙(0.15-0.3mm),涂覆速度控制在 8-12m/min,确保涂层均匀;

湿法凝固:凝固浴浓度稳定在 18%-22%,温度控制在 25-30℃,并实时监测 DMF 含量,及时补充纯水。

发泡与固化曲线校准

发泡温度控制在 100-110℃,固化炉采用 “梯度升温” 曲线(前段 120-140℃、中段 150-160℃、后段 80-100℃),确保树脂充分交联,溶剂完全挥发。

基布预处理强化

基布经高温(120℃)烘干至含水率<5%,通过等离子清洗机去除表面油污、绒毛,再经 200 目滤网过滤的树脂涂覆,减少杂质干扰。

(三)设备与环境保障:消除隐性风险

设备定期维护

涂覆辊每班次检查表面平整度,发现划痕及时抛光(粗糙度 Ra<0.8μm);辊轴平行度每月校准,偏差控制在<0.05mm/m;

固化炉每季度清理风道,确保热风均匀性(温差<±5℃);树脂输送管道加装 150 目过滤器,防止杂质进入涂覆系统。

环境洁净度控制

车间采用万级洁净车间标准,安装空气净化器与湿度控制系统(湿度 50%-60%),涂覆区域设置防风帘,避免温度骤变;操作人员穿戴无尘服、手套,减少人为污染。

(四)检测与追溯:及时发现问题

在线检测

在固化炉出口安装高清视觉检测系统(分辨率>2000dpi),实时识别针孔缺陷(检测精度 0.05mm),发现异常立即停机调整;

离线抽检

每批次产品按 GB/T 38443-2020《聚氨酯人造革和合成革》标准,随机抽取 5㎡样品,在 40W 日光灯(距离 50cm)下目视检查,针孔数量需≤2 个 /㎡(高端产品≤1 个 /㎡)。

四、行业案例:针孔缺陷的实际解决经验

某鞋用 PU 革企业曾因针孔缺陷率超 10% 面临订单流失,通过以下措施整改后,缺陷率降至 0.8%:

原料端:将树脂脱泡时间从 20min 延长至 45min,溶剂配比中快挥发溶剂占比从 45% 降至 30%;

工艺端:涂覆速度从 18m/min 降至 12m/min,凝固浴温度从 18℃升至 28℃;

设备端:更换涂覆辊(表面 Ra=0.4μm),清理固化炉风道,加装 150 目过滤器;

环境端:车间湿度控制在 55%,洁净度提升至万级。

总结与展望

聚氨酯人造革的针孔缺陷是 “多因素叠加” 的质量问题,需通过全流程精细化管控实现预防。未来,随着无溶剂 PU 树脂(避免溶剂挥发问题)、智能涂覆设备(实时参数调整)、纳米级消泡剂(高效抑泡)等技术的应用,针孔缺陷率将进一步降低。同时,行业需完善针孔缺陷的分级标准(如按直径分为微针孔<0.1mm、小针孔 0.1-0.5mm、大针孔>0.5mm),为不同应用场景提供精准质量管控依据。