氨酯作为一种性能优异的高分子材料,广泛应用于建筑、汽车、家电、医疗等众多领域,但其传统生产模式长期面临环保压力、性能局限、资源依赖等痛点。近年来,随着材料科学与绿色制造理念的深度融合,聚氨酯行业涌现出多项关键性技术突破,不仅破解了行业发展瓶颈,更拓展了材料的应用边界,为产业高质量发展注入强劲动力。

核心技术突破:三大方向引领行业变革

环保型合成技术:告别污染,实现绿色生产

传统聚氨酯合成过程中,异氰酸酯原料的生产及溶剂使用会产生挥发性有机化合物(VOCs)和有害废弃物,环保压力突出。新突破的无溶剂聚氨酯合成技术,通过优化反应体系、采用高效催化剂,无需添加有机溶剂即可完成聚合反应,VOCs 排放量降低 90% 以上。同时,连续化聚合工艺的升级的实现,让生产过程能耗下降 30%,产品收率提升至 98% 以上,从源头解决了传统工艺的污染问题,契合 “双碳” 目标下的产业转型需求。

生物基聚氨酯技术:替代化石原料,践行可持续发展

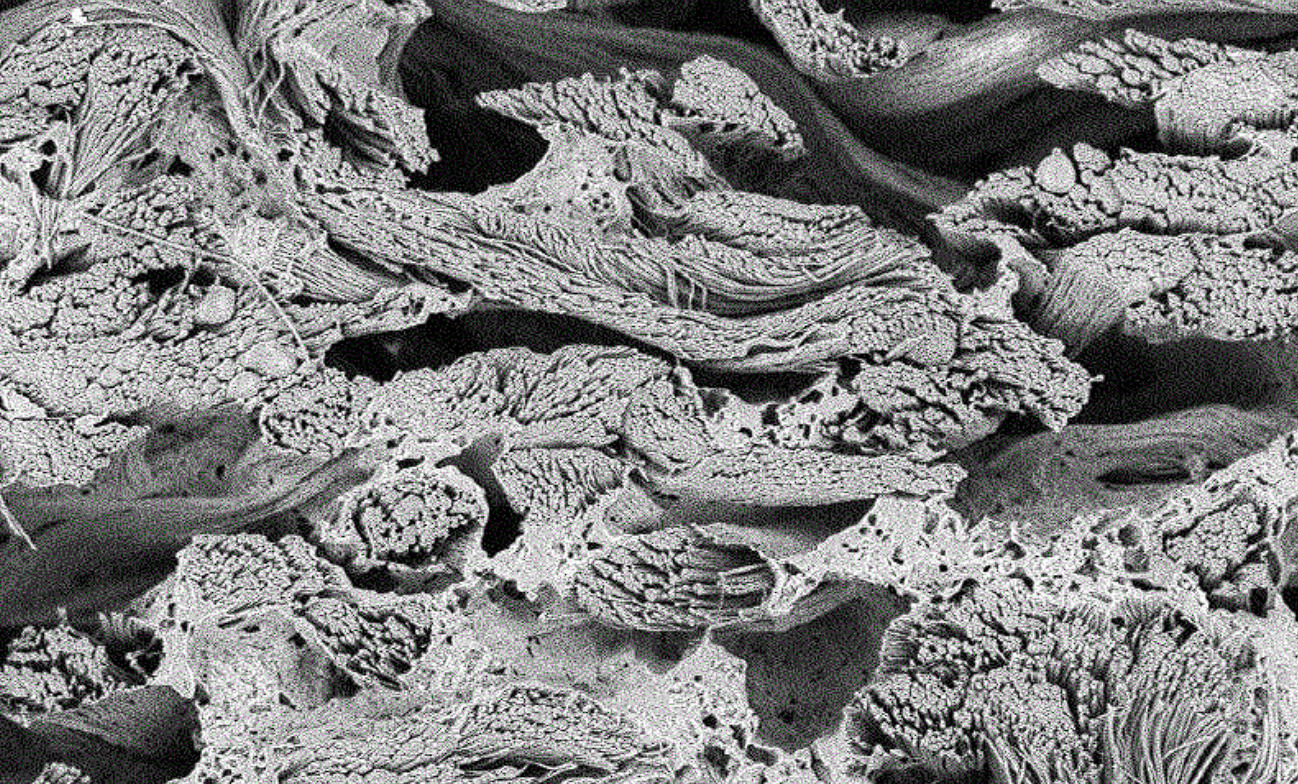

依托生物质资源开发的生物基聚氨酯技术,成为行业绿色转型的核心方向。该技术以植物油脂、秸秆、废弃生物质等可再生资源为原料,通过生物发酵、化学改性等工艺制备多元醇等关键中间体,替代传统化石基原料。生物基聚氨酯不仅保持了传统材料的耐磨、保温、弹性等优异性能,还具备可降解性,在自然环境中可被微生物分解为无害物质。目前,高生物基含量(≥70%)的聚氨酯材料已实现规模化生产,成本较传统化石基产品降低 15%-20%,广泛应用于包装、家纺、汽车内饰等领域。

高性能改性技术:精准升级,适配高端需求

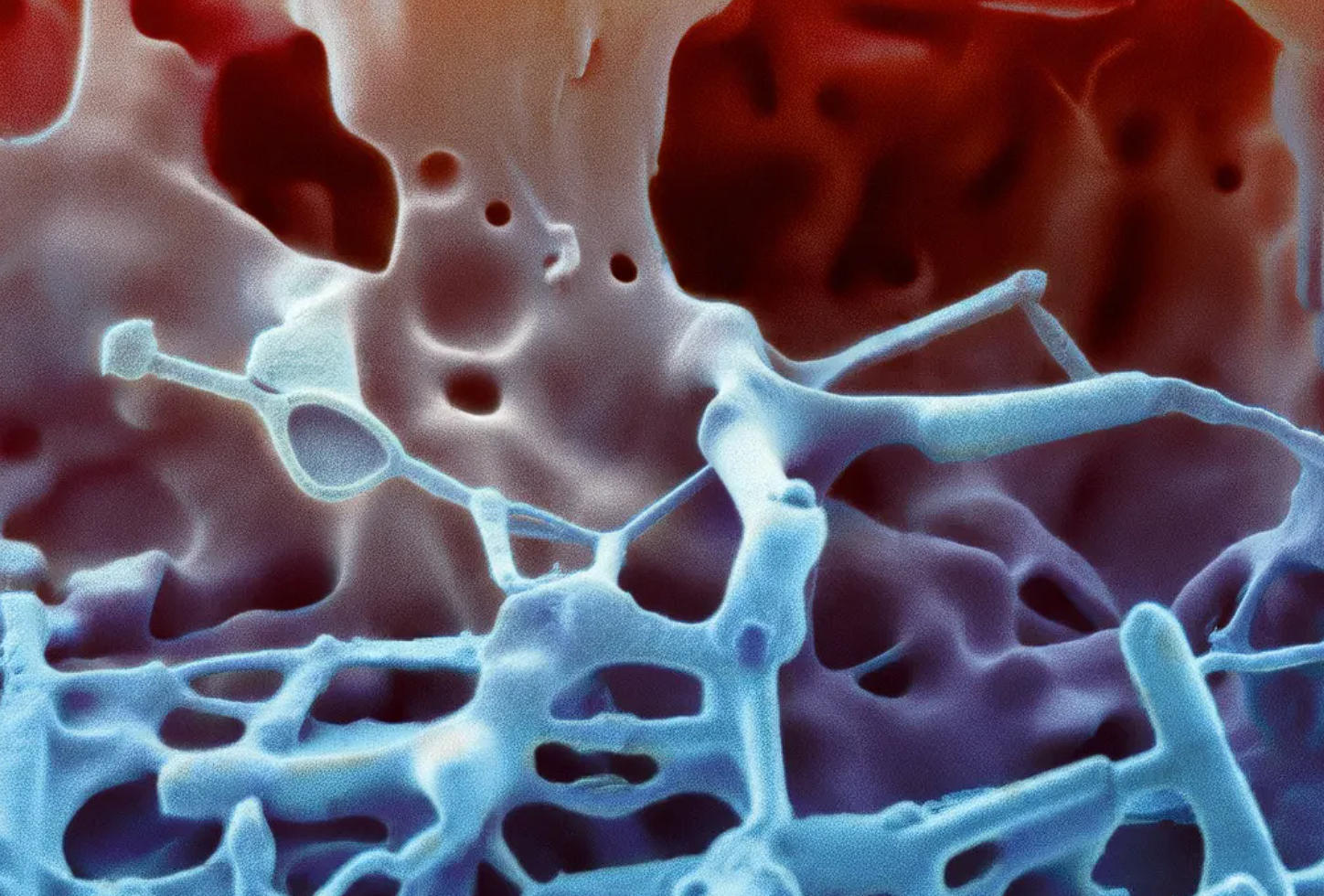

针对高端制造领域对聚氨酯材料的特殊要求,高性能改性技术实现多项突破。通过纳米复合改性技术,将石墨烯、碳纳米管等纳米材料融入聚氨酯基体,材料的拉伸强度提升 50% 以上,导热系数提高 3 倍,可满足新能源汽车电池封装、电子设备散热等高端场景需求。此外,智能响应型聚氨酯技术的研发成功,让材料具备温度、湿度、压力等环境响应能力,在医疗领域可用于智能伤口敷料(自动调节湿度、释放药物),在建筑领域可制成自修复密封材料,大幅提升产品使用寿命与应用价值。

应用场景拓展:从基础材料到高端智造

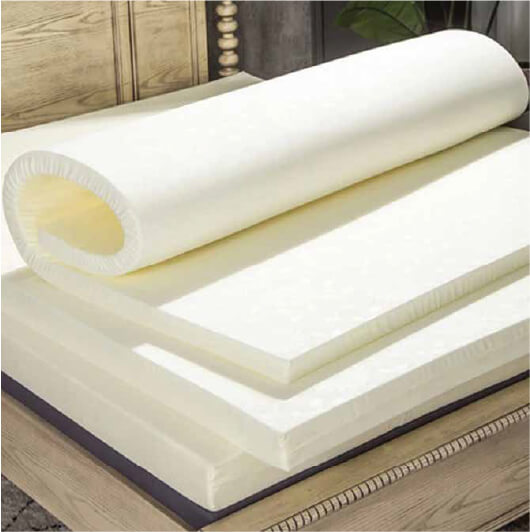

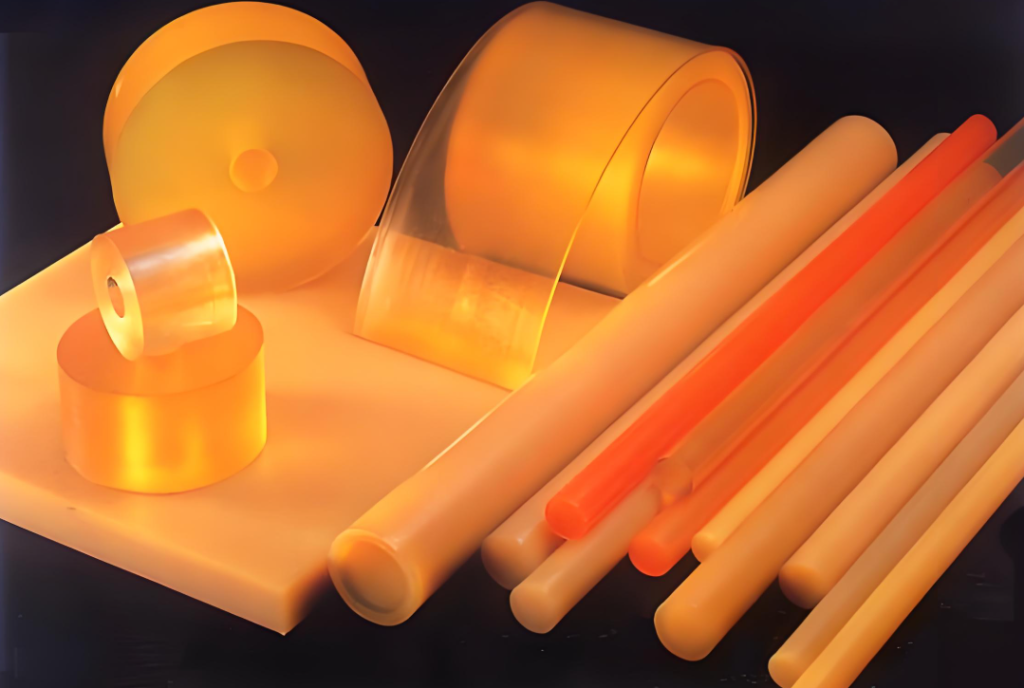

新技术的落地让聚氨酯材料的应用场景不断拓宽。在新能源领域,生物基聚氨酯复合材料因轻量化、高强度特性,成为风电叶片芯材的优选材料,助力风电装备降本增效;在医疗领域,生物相容性改性聚氨酯可制成人工心脏瓣膜、医用导管等器械,降低人体排异反应风险;在建筑节能领域,环保型聚氨酯硬泡保温材料的导热系数低至 0.018W/(m・K),保温效果较传统材料提升 40%,推动绿色建筑发展;在高端制造领域,改性聚氨酯弹性体凭借优异的耐磨、抗冲击性能,广泛应用于高铁减震部件、工业机械密封件等关键部位。

行业影响与未来展望

聚氨酯行业的技术突破,不仅推动了产业自身的绿色转型与品质升级,更对下游应用领域的发展形成强力支撑。环保技术的普及降低了行业环保合规成本,生物基技术缓解了对化石资源的依赖,高性能技术则助力我国高端制造业摆脱对进口材料的依赖,提升国际竞争力。

未来,聚氨酯行业技术将向 “更绿色、更高效、更智能” 方向迭代。一方面,生物基原料的转化率将进一步提升,有望实现 100% 生物基聚氨酯的规模化应用;另一方面,3D 打印用聚氨酯材料、智能传感型聚氨酯材料等前沿方向将持续突破,适配更多新兴场景需求。随着产学研合作的不断深化,政策支持力度的持续加大,聚氨酯行业将凭借技术革新实现跨越式发展,为全球材料产业的可持续发展提供中国方案。