聚氨酯泡沫作为家具、汽车、保温等领域的基础材料,其传统产品长期面临 “原料高碳、生产排污、废弃难处理” 的环保痛点。近年来,随着生物基原料替代、清洁工艺升级与回收技术突破,新型聚氨酯泡沫实现全生命周期环保性能跃升,从生产端到废弃端构建起绿色闭环,以下从核心维度展开解析。

一、原料端:生物基替代与碳足迹削减

新型聚氨酯泡沫通过可再生资源替代化石原料,从源头降低环境负荷,成为减碳核心路径。

生物基成分规模化应用:亨斯迈推出的 ACOUSTIFLEX®VEF BIO 汽车声学泡沫,采用植物油衍生的生物基多元醇,生物基成分占比最高达 20%,相较传统产品碳足迹降低 25%。这类生物基泡沫解决了早期产品 VOC 排放高、气味重的缺陷,通过专有配方实现低胺散发与零增塑剂添加,同时保持轻量化与声学性能优势。

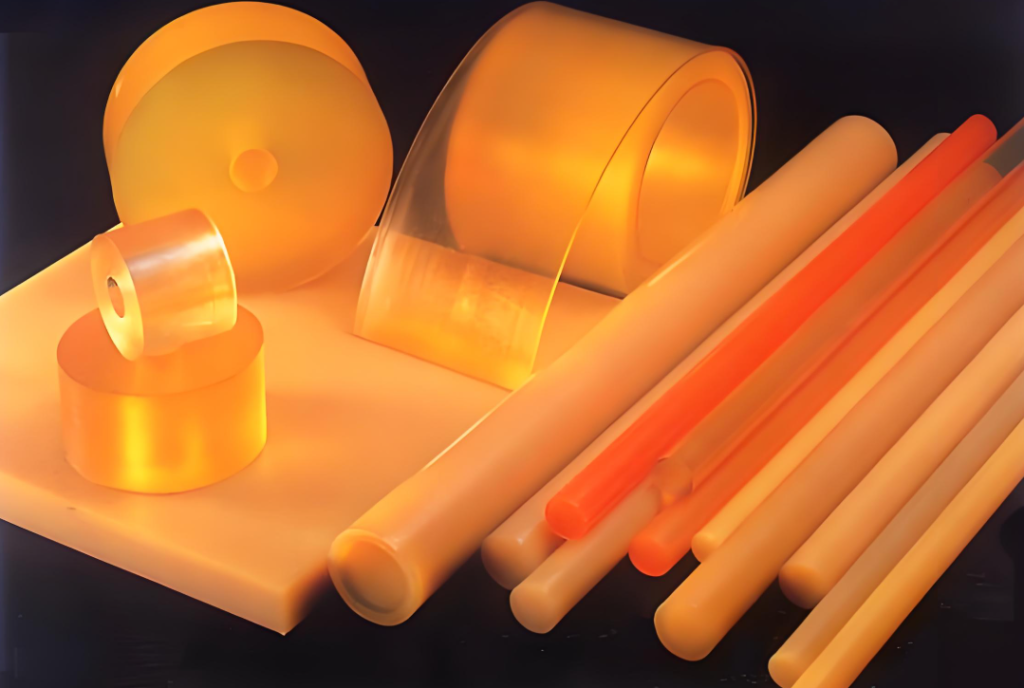

二氧化碳基原料突破:部分新型泡沫以工业副产 CO₂为原料制备聚醚多元醇,每万吨泡沫可固定约 3000 吨 CO₂,实现 “碳固定” 生产。这类泡沫的臭氧消耗潜值(ODP)为零,完全规避传统化石基原料的环境风险。

二、生产端:清洁工艺与污染物零排放

生产环节通过发泡剂革新与工艺优化,实现污染物源头控制,契合绿色制造要求。

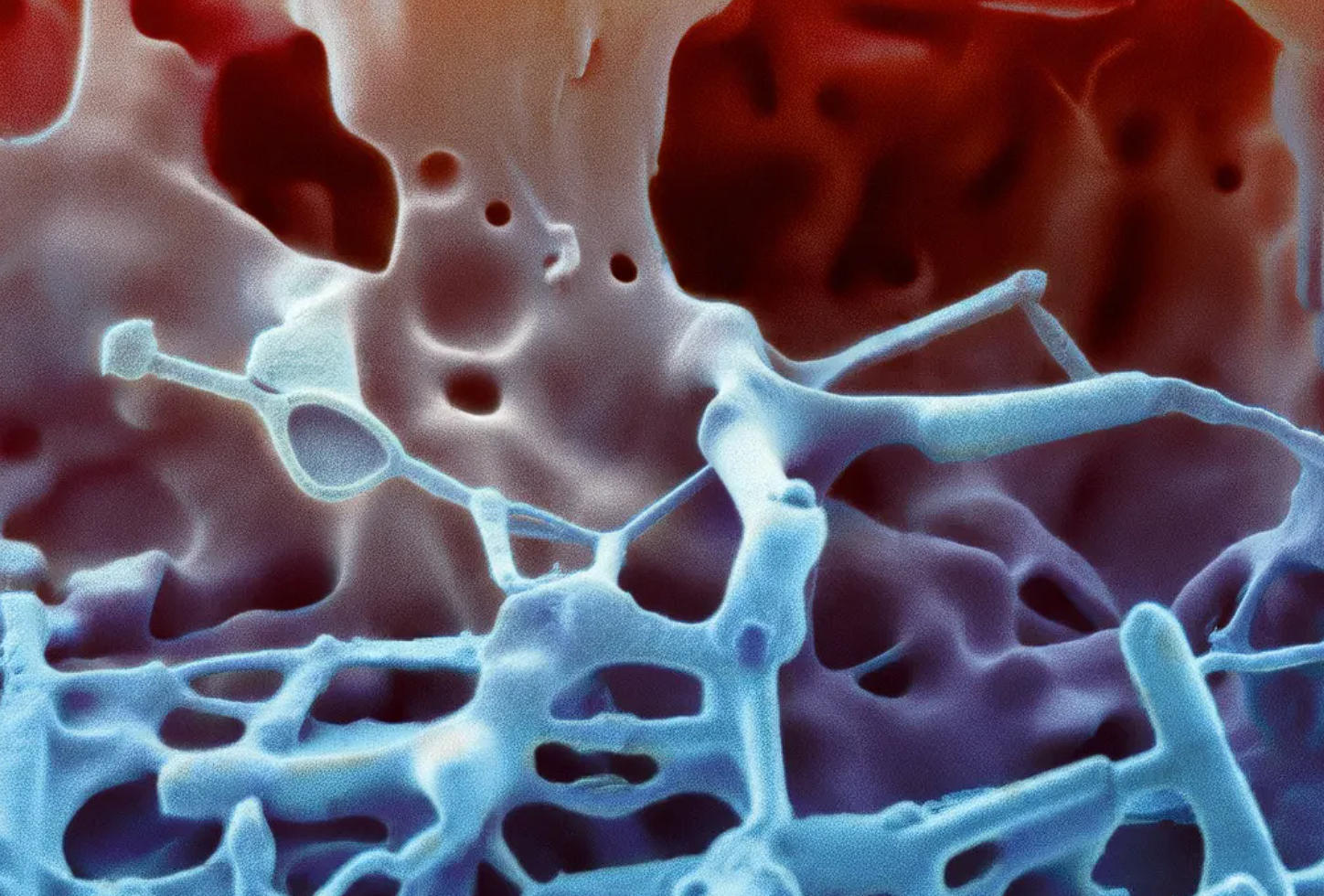

环保发泡剂全面替代:传统 CFCs(氯氟烃)发泡剂因破坏臭氧层被全面禁用,新型泡沫普遍采用水基发泡技术 —— 利用组合聚醚中的水与异氰酸酯反应生成 CO₂作为发泡剂,ODP 值为零且无 VOC 排放,同时提升泡沫开孔性与尺寸稳定性。某保温泡沫企业采用该技术后,生产过程减排 90% 以上有害气体。

低能耗成型技术:亨斯迈的汽车泡沫系统料通过配方优化,脱模时间缩短至 80 秒,生产效率提升 30% 的同时降低单位能耗。连续化发泡生产线的普及,使生产能耗较间歇式工艺下降 25%-30%,进一步削减生产阶段碳足迹。

三、使用端:安全低害与健康环保认证

新型泡沫通过严格检测认证,确保使用过程对人体与环境无害,满足高端场景需求。

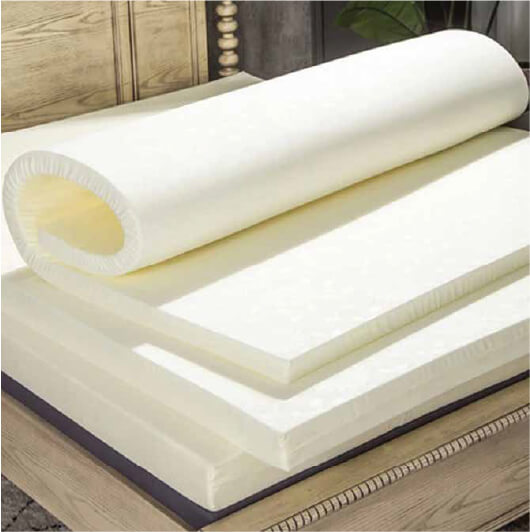

有害物质严格管控:符合 CertiPUR-US® 认证的泡沫产品已形成完善的安全标准体系,明确禁止含臭氧层消耗物质、PBDE 阻燃剂、重金属(铅、汞)、甲醛及邻苯二甲酸盐等有害成分。以床垫用记忆泡沫为例,其 VOC 排放量需低于 0.5ppm,经过 72 小时调节测试后方可认证。

健康场景适配升级:医疗用新型泡沫采用低敏配方,通过 ISO 10993 生物相容性测试,可直接用于医用床垫与伤口护理辅料。汽车用泡沫则通过醛类排放控制技术,使醛排放量降至 0.1mg/m³ 以下,满足欧盟车内空气质量标准。

四、废弃端:高效回收与资源循环利用

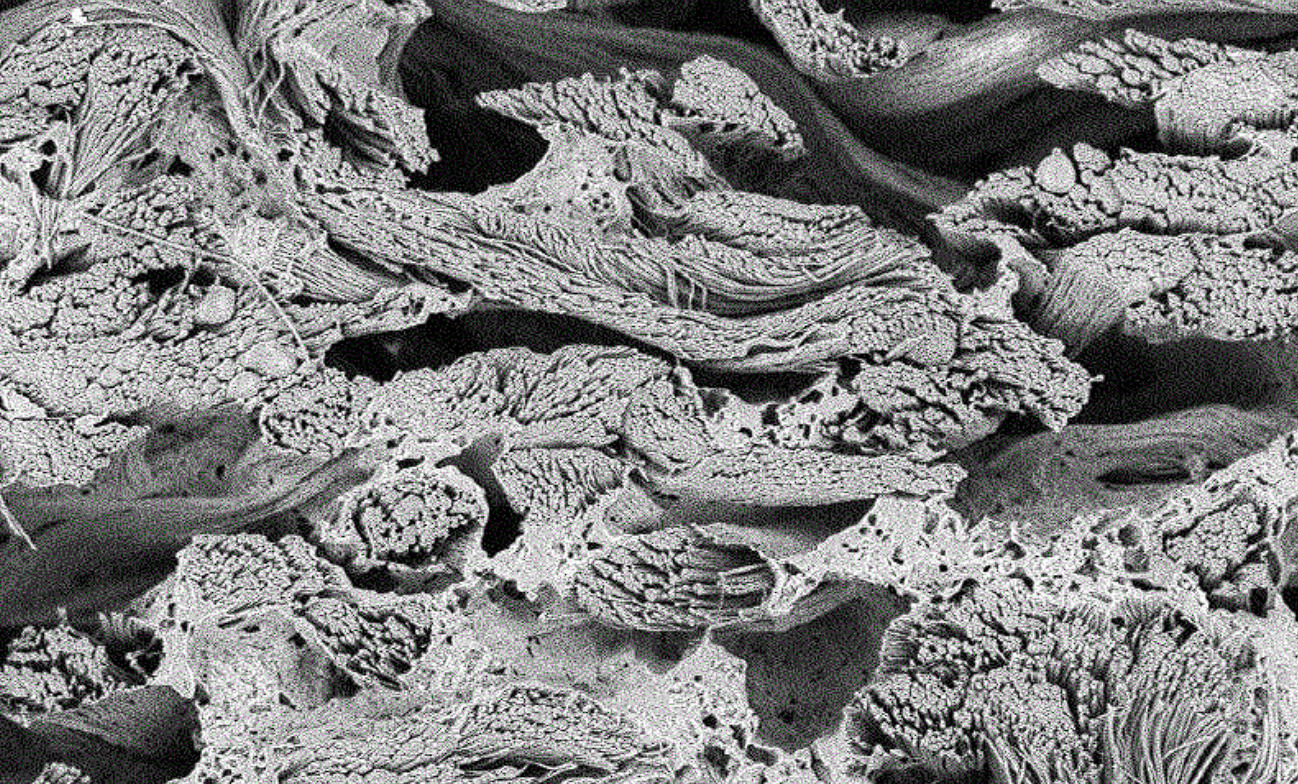

针对聚氨酯泡沫交联结构难降解的痛点,化学酶法等回收技术实现废弃资源高效再生。

化学酶法解聚突破:北京化工大学开发的 ADPURase 酶催化剂,可在 8 小时内实现千克级商业聚醚型泡沫(占泡沫市场 75%)近完全解聚,TDA 单体(异氰酸酯前体)回收率达 94.7%,二甘醇回收率 98.5%。该技术解决了传统糖酵解底相产物沦为危废的问题,使泡沫实现 “原料 - 产品 - 回收 - 原料” 的闭环循环。

物理回收高值化应用:废弃软质泡沫经破碎、热熔再生后,可制成缓冲包装材料或复合保温板,回收利用率达 90% 以上。某家具企业建立泡沫回收体系,年处理废弃泡沫 5000 吨,减少填埋量 80%。

五、环保认证体系与行业标准

国际权威认证成为新型泡沫环保性能的重要背书,推动行业规范发展:

认证体系 | 核心环保指标 | 适用场景 |

CertiPUR-US® | VOC<0.5ppm,禁用 6 类有害物质 | 床垫、家具、缓冲材料 |

Eco-label(欧盟) | 生物基含量≥15%,回收利用率≥80% | 建筑保温、汽车内饰 |

Blue Angel(德国) | 生产能耗降低 20%,无重金属排放 | 家用与工业用泡沫制品 |

未来发展方向

新型聚氨酯泡沫的环保性能将向 “全链条极致绿色化” 升级:生物基成分占比有望突破 50%,实现 100% 生物基泡沫规模化生产;化学酶法回收将与生产环节深度融合,建立 “即产即收” 的循环工厂;智能响应型泡沫可通过降解触发机制,在服役期满后自动分解,彻底解决废弃难题。随着环保法规趋严与技术迭代,聚氨酯泡沫将成为兼具性能优势与环境友好性的标杆材料。