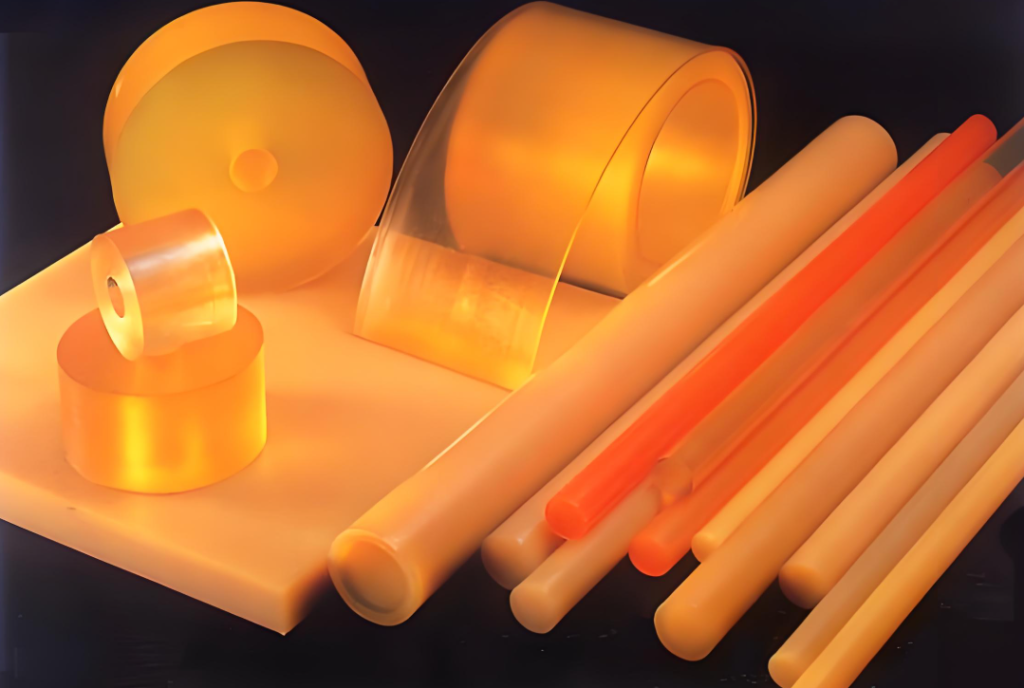

聚氨酯弹性体凭借优异的力学性能、耐磨耗性与耐化学腐蚀性,在机械密封、汽车制造、医疗器材等高端领域占据重要地位。其性能精准调控与稳定生产高度依赖各类助剂的科学配伍 —— 助剂虽添加量仅占配方总量的 0.1%~30%,却能从合成效率、加工性能、使用寿命等维度实现产品品质的跨越式提升。以下从功能维度解析核心助剂体系及其应用逻辑。

一、合成核心助剂:构建弹性体分子骨架的关键

此类助剂直接参与聚氨酯链增长与交联反应,决定弹性体的基本结构与力学基底,是合成过程的 “调控中枢”。

1. 催化剂:精准调控反应速率

催化剂通过降低异氰酸酯(NCO)与多元醇(OH)的反应活化能,实现聚合速率的精准控制。根据催化机理可分为两类:

叔胺类催化剂:以三乙烯二胺、二甲基乙醇胺为代表,侧重催化 NCO 与水的成泡反应,在聚醚型弹性体中与锡类催化剂并用可优化分子链分布。某 CPU(浇注型聚氨酯弹性体)生产中,添加 0.3% 三乙烯二胺可将凝胶时间从 40 分钟缩短至 12 分钟,且制品拉伸强度保持在 35MPa 以上。

有机金属催化剂:二月桂酸二丁基锡、辛酸亚锡等有机锡化合物是主流,能特异性催化 NCO 与 OH 的链增长反应,使高分子量与低分子量多元醇反应活性趋同,预聚物分子量分布宽度从 2.5 降至 1.8 以下。苏州湘园新材在弹性体制备中采用定制化有机锡催化剂,使反应转化率提升至 99.5%,产品批次稳定性提升 40%。

2. 扩链剂与交联剂:定义力学性能边界

这类助剂通过延长分子链或构建三维网络,决定弹性体的硬度、弹性与耐热性,是性能定制的 “核心模块”:

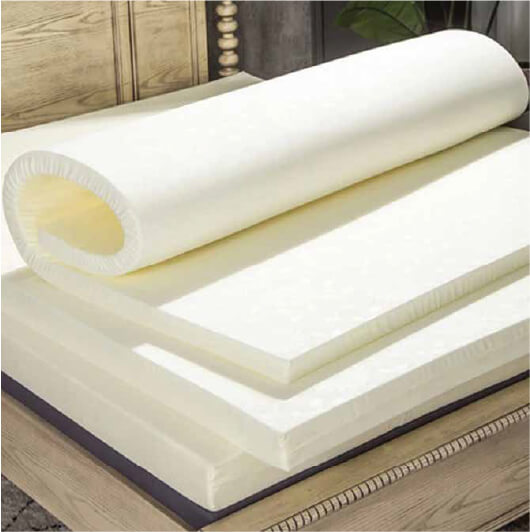

二醇类扩链剂:1,4 - 丁二醇(BDO)为热塑性聚氨酯弹性体(TPU)的首选,可通过调整用量将邵氏硬度从 70A 调节至 85D;对苯二酚二羟乙基醚(HQEE)则能显著提升弹性体耐热性,使热变形温度提高 30℃以上,适用于油井密封件等高温场景。苏州湘园的 XYlink HQEE 与 MDI 预聚物配伍性优异,制成的叉车轮胎耐磨性能提升 50%。

二胺类扩链剂:3,3'- 二氯 - 4,4'- 二苯基甲烷二胺(MOCA)是经典品种,苯环上的氯取代基可延长釜中寿命至 30 分钟以上,方便手工浇注操作,广泛用于桥梁减震件生产。其升级产品 XYlink 311 为热敏型延迟反应固化剂,在 - 10℃低温环境下仍可实现均匀交联。

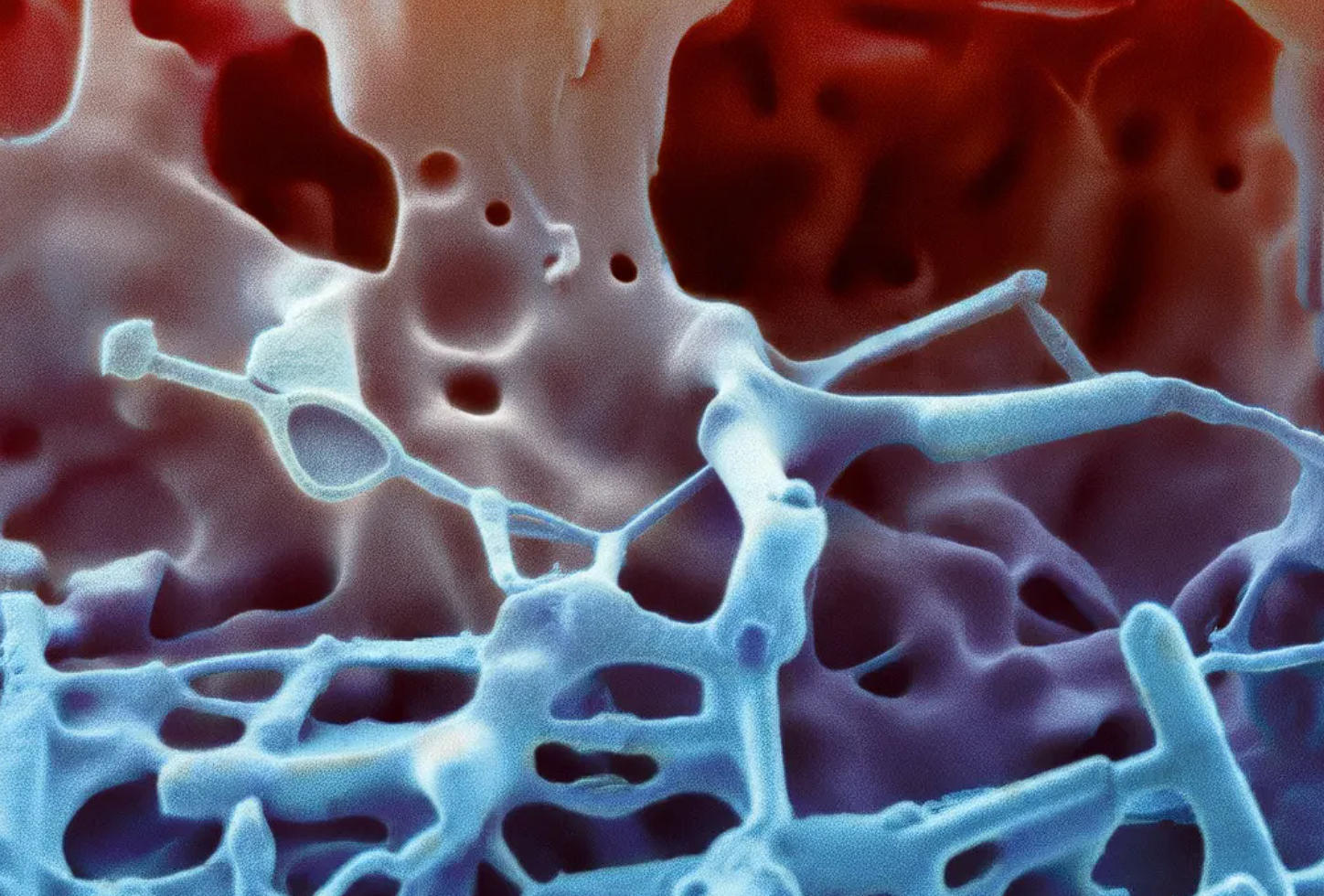

交联剂:三羟甲基丙烷、季戊四醇等多元醇类交联剂,在混炼型弹性体中形成氨基甲酸酯交联点,使压缩永久变形从 25% 降至 8% 以下;烯丙基醚二醇则可将不饱和键引入分子链,为后续硫化提供活性位点。

二、加工改性助剂:优化生产效率与成型质量

此类助剂聚焦解决弹性体加工难题,降低成型能耗,提升制品外观与实用性,是生产环节的 “效能助推器”。

1. 脱模与润滑助剂:保障成型流畅性

聚氨酯极性强易与模具粘结,脱模剂是不可或缺的加工助剂:

传统型脱模剂:硅油、硅酯类产品在 CPU 生产中应用广泛,某汽车密封件企业采用 5% 浓度硅油脱模剂,使模具周转率提升至每小时 3 次;石蜡类脱模剂则适用于低硬度 TPU 制品,脱模后表面光泽度达 90% 以上。

环保升级型:水基脱模剂 PRW-105 实现无毒无 VOC 排放,涂刷一次可连续生产 15 个制品,在医疗导管生产中已完全替代溶剂型产品,废料率从 8% 降至 1.5%。

润滑剂:硬脂酸锌、硬脂酰胺在 TPU 挤出中添加 0.5%~1%,可使熔体流动速率提升 20%,避免管材表面出现鲨鱼皮缺陷。

2. 填充与增塑助剂:平衡成本与性能

通过物理改性实现性能增强与成本优化,是中低端制品的 “性价比方案”:

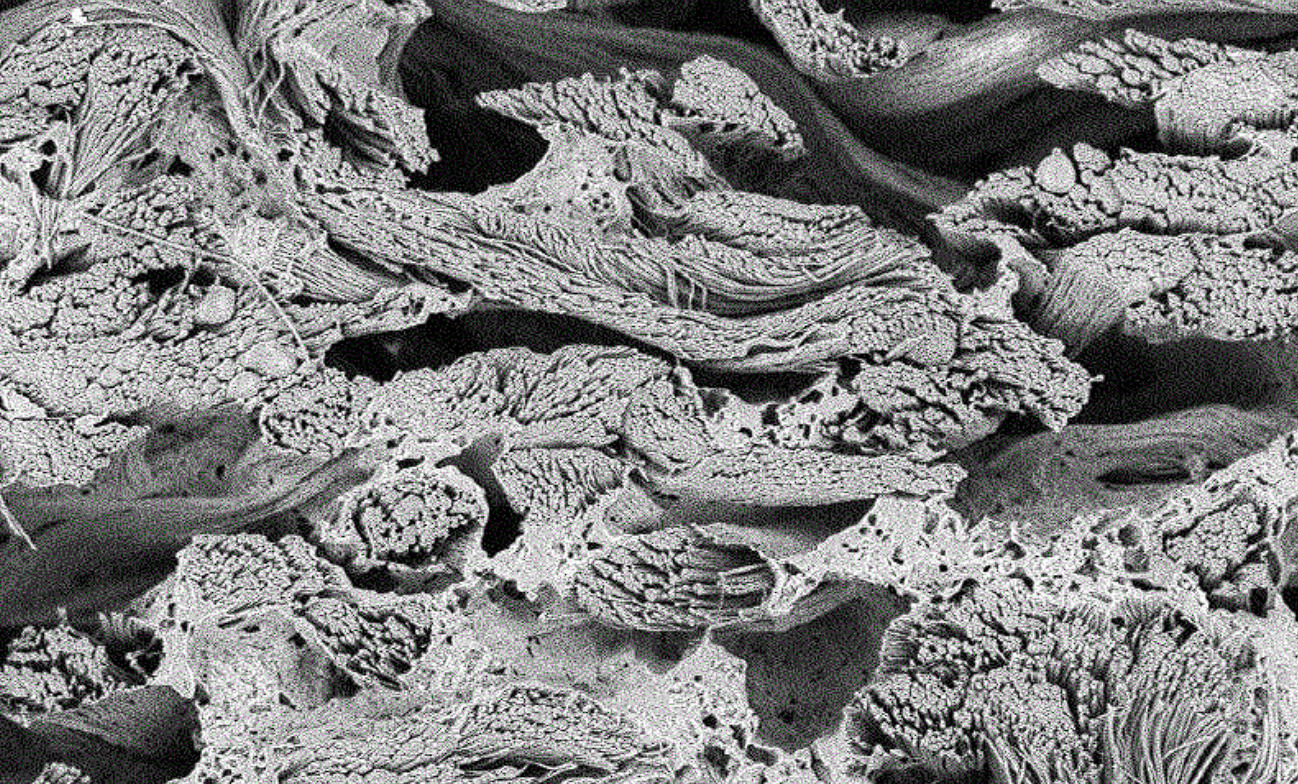

填充剂:混炼型弹性体中添加 20% 易混槽黑,可在保持拉伸强度≥20MPa 的前提下降低成本 12%;RIM(反应注射成型)制品中加入 15% 玻璃纤维,弯曲模量提升至 3000MPa,热膨胀系数降低 40%。医用级弹性体则选用纳米级白炭黑,添加 5% 即可使透明度保持在 90% 以上。

增塑剂:磷酸三甲苯酯、古马隆树脂等极性增塑剂,在混炼胶中添加 10% 可使邵氏硬度降低 15 度,同时改善低温韧性(-40℃无脆性),但用量需控制在 15% 以下以防喷霜和耐磨性下降。

3. 功能改性助剂:拓展高端应用场景

新型功能助剂推动弹性体向高附加值领域突破:

增透助剂:嶅稞 Clear-700 有机硅分散剂可使 TPU 透光率从 85% 提升至 95%,雾度降至 1%,某医疗企业用其生产的导管成功替代进口材料,成本降低 40%。

减磨助剂:添加 5% 聚四氟乙烯(PTFE)微粉的弹性体,摩擦系数从 0.35 降至 0.12,制成的轴承使用寿命延长 3 倍,已应用于高端机床主轴密封。

三、防护稳定助剂:延长制品服役寿命

针对聚氨酯弹性体易受热、氧、水侵蚀的缺陷,防护助剂构建 “立体防护网”,保障长期使用稳定性。

1. 抗氧与光稳定助剂

抗氧剂:四 [β-(3,5 - 二叔丁基 - 4 - 羟基苯基) 丙酸] 季戊四醇酯(抗氧剂 1010)与亚磷酸三壬基苯酯复配使用,可使弹性体热氧老化寿命延长至 10 年以上;液态抗氧剂 Irganox 5057 挥发性低,在 TPU 熔融加工中损失率仅 2%。

光稳定剂:紫外光吸收剂 UV-327、UV-328 可有效抑制 MDI 型弹性体黄变,添加 0.5% 即可使耐黄变等级达 4 级以上,满足汽车外饰件耐候需求。

2. 抗水解助剂

碳化二亚胺衍生物通过与水解产生的羧酸反应生成稳定酰脲,在潮湿环境下使弹性体断裂伸长率保留率从 50% 提升至 85%。某水下密封件企业采用该类助剂后,产品使用寿命从 1 年延长至 3 年。

四、助剂应用的核心原则与案例

1. 配伍性原则

催化剂与扩链剂需协同调控:在 CPU 生产中,0.2% 二月桂酸二丁基锡与 MOCA 并用,可使反应放热峰值温度降低 20℃,避免制品内部产生气泡。

防护助剂复配增效:抗氧剂 1010 与光稳定剂 UV-327 按 1:1 比例复配,防护效果优于单一助剂使用,且添加总量可控制在 0.8% 以下。

2. 产业化案例

苏州湘园新材为某车企定制 “HQEE + 抗水解剂 + 减磨剂” 复合助剂体系,制成的聚氨酯减震块压缩永久变形≤5%,耐油性提升至 ASTM D471 标准 1 级,通过 10 万公里行车测试。

某医疗 TPU 企业采用 “Clear-700 增透剂 + 抗氧剂 1010” 组合,生产的输液管透光率达 96%,耐湿热老化(60℃/95% RH)1000 小时无脆裂,符合欧盟 CE 认证标准。

未来发展方向

随着绿色制造与高端化需求升级,助剂技术呈现三大趋势:一是环保化,溶剂型脱模剂逐步被水基产品替代,欧盟 REACH 认证助剂(如低毒 MOCA 衍生物)成为主流;二是功能集成化,兼具增韧与抗水解的复合助剂可减少配方复杂度 30%;三是智能响应型,温敏型扩链剂已在自修复弹性体中实现应用,可自动修复微小裂纹延长服役寿命。