聚氨酯凭借轻量化、耐候性、多功能集成等核心优势,已成为汽车制造的关键材料。随着全球新能源汽车产业爆发式增长与环保法规升级,聚氨酯在汽车领域的应用边界持续拓宽,市场呈现 “传统需求稳增、新兴领域爆发” 的双重特征。以下结合最新行业数据展开深度解析。

一、市场规模:全球稳步扩张,中国成增长核心引擎

全球车用聚氨酯市场正处于加速增长期,中国因新能源汽车产业领先地位成为核心增长极:

全球市场体量:2024 年全球车用聚氨酯市场规模突破 320 亿美元,其中汽车领域占比达 28%;预计 2026 年全球汽车行业聚氨酯需求量将突破 450 万吨,年复合增长率维持在 8.2% 以上。

中国市场表现:2024 年中国车用聚氨酯需求达 180 万吨,2025 年预计增至 225 万吨,同比增长 25%;其中新能源汽车贡献的增量占比超 60%,主要源于单车聚氨酯用量较传统燃油车提升 15 公斤。

区域竞争格局:亚太地区(以中国为核心)占据全球 42% 的市场份额,欧洲(德国、法国为主)占 27%,北美占 21%;中国市场增速(13.7%)显著高于全球平均水平,预计 2026 年占全球市场比重将升至 45%。

二、应用结构:从传统内饰到新能源核心部件的全场景覆盖

聚氨酯在汽车领域的应用已形成 “传统品类筑基、新兴领域突破” 的格局,新能源汽车推动应用结构重构:

(一)传统应用:内饰与座椅仍是基本盘

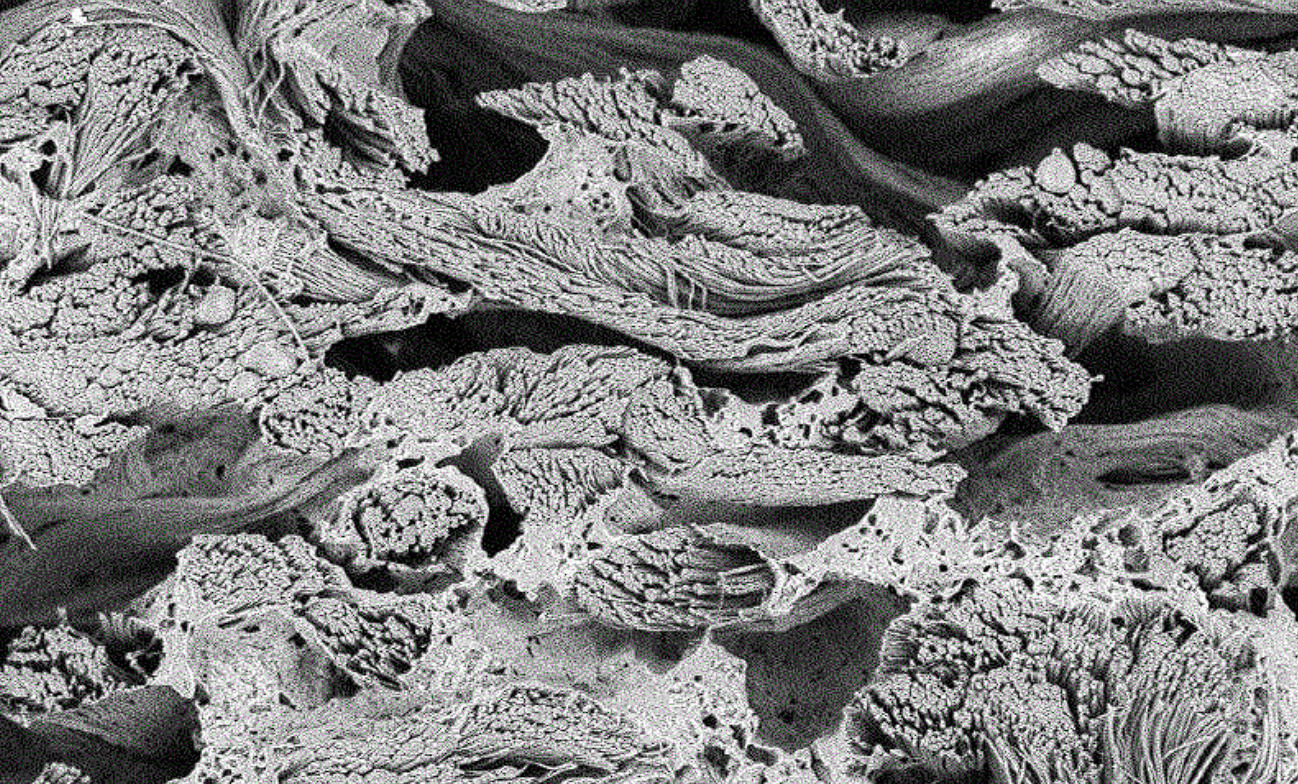

汽车内饰革:PU 革因仿真度高、耐污性强,占据 90% 以上的汽车座椅、门板内饰市场。高端车型对低 VOC 排放(<0.5ppm)、抗老化的 PU 革需求旺盛,CertiPUR-US® 认证产品渗透率已达 65%。2023 年中国汽车用聚氨酯型粉末涂料市场规模达 7.5 亿元,2025 年预计增至 11.8 亿元。

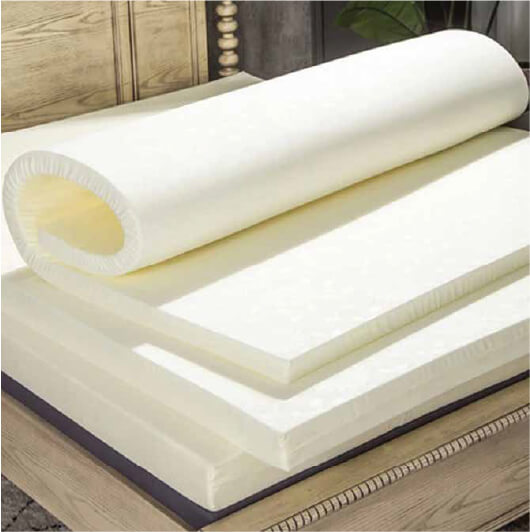

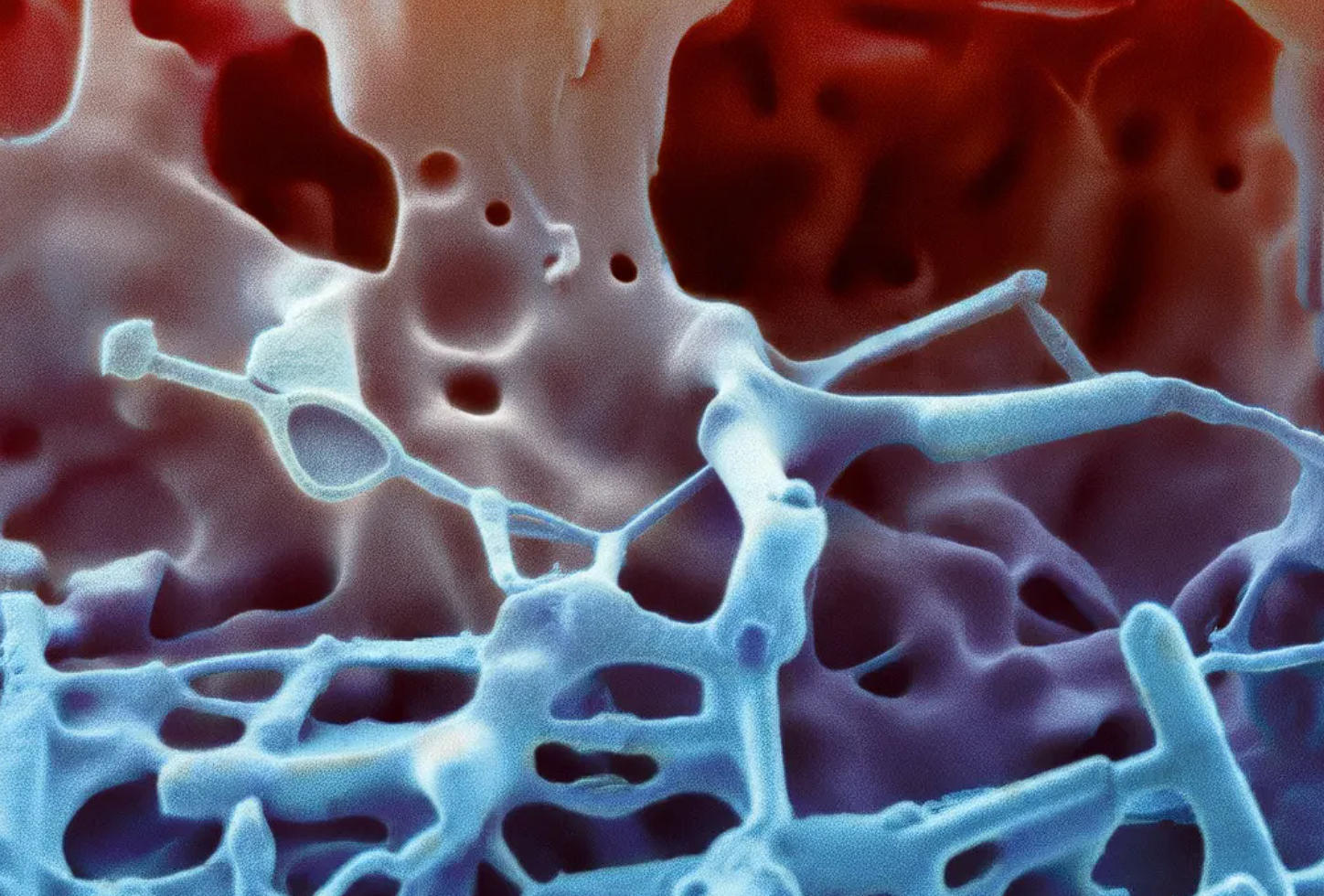

座椅与隔音泡沫:软质聚氨酯泡沫是汽车座椅的核心填充材料,新能源车型为优化续航,更倾向采用密度 30-40kg/m³ 的轻量化泡沫,单车用量约 8-12 公斤。亨斯迈推出的声学泡沫可降低车内噪音 3-5 分贝,已配套宝马 iX、比亚迪汉等车型。

(二)新能源汽车催生的新兴增长点

电池包防护材料:聚氨酯密封胶、发泡材料因优异的防水性(IPX7 级)、耐高低温性(-40℃至 85℃),成为电池包的核心防护方案。2025 年电池包密封材料渗透率从 2023 年的 12% 跃升至 27%,市场规模突破 35 亿元。万华化学的电池包用聚氨酯泡沫压缩永久变形率<5%,已配套宁德时代电芯模组。

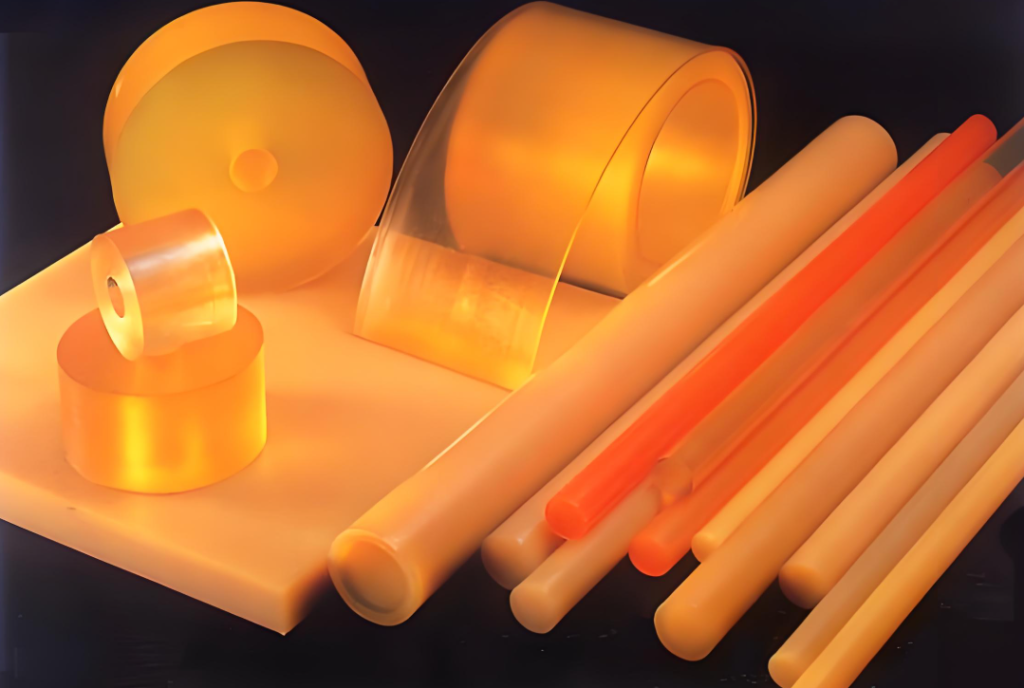

电机与电子元件封装:改性聚氨酯材料可实现电机线圈的绝缘封装,耐击穿电压达 30kV/mm,较传统环氧树脂重量减轻 20%。2024 年该领域需求同比增长 42%,主要配套特斯拉 4680 电机、比亚迪刀片电池电控系统。

轻量化结构件:聚氨酯复合材料在车身覆盖件、底盘部件的应用逐步扩大,可使部件重量减轻 30%-40%。某新能源车企采用聚氨酯 - 碳纤维复合车门,单车减重 18 公斤,续航提升约 25 公里。

三、核心驱动因素:政策、技术与市场的三重共振

政策法规强制升级:

环保层面:欧洲 EU 6d 排放标准要求车内 VOC 排放<0.1mg/m³,推动低挥发聚氨酯材料替代;中国 “双积分政策” 促使车企通过轻量化材料降低油耗 / 电耗,聚氨酯单车用量提升 12%-18%。

新能源产业支持:中国 2025 年新能源汽车渗透率预计突破 60%,政策补贴向轻量化、高安全车型倾斜,直接拉动电池包用聚氨酯需求。

技术创新突破应用瓶颈:

材料改性:生物基聚氨酯(植物油衍生多元醇占比>30%)实现量产,碳足迹降低 25%,已应用于蔚来 ET5 座椅泡沫。

工艺升级:聚氨酯粉末涂料低温固化技术(140℃/20min)突破,适配新能源汽车零部件涂装需求,比亚迪、小鹏已实现规模化应用。

市场需求迭代拉动:

消费者对车内健康关注度提升,低敏、抗菌 PU 内饰革需求增长 38%,某车企数据显示采用环保 PU 内饰的车型订单转化率提升 15%。

智能驾驶推动功能性需求,集成传感器的聚氨酯防滑垫、可修复内饰膜等创新产品进入量产阶段。

四、竞争格局:全球巨头与本土企业的差异化竞争

国际龙头企业:

巴斯夫:聚焦高端市场,其 Elastollan® 系列聚氨酯弹性体占据全球 35% 的汽车密封件市场,配套奔驰、宝马等豪华品牌。

亨斯迈:在声学泡沫领域优势显著,汽车用聚氨酯系统料全球市占率达 28%,新能源汽车客户占比超 50%。

本土领军企业:

万华化学:凭借 MDI 原料优势,在电池包密封胶领域市占率达 32%,2024 年车用聚氨酯收入同比增长 41%。

配套企业:宁波杉杉、常州普兰纳专注聚氨酯粉末涂料,已进入比亚迪、蔚来供应链,2024 年产量同比增长 65%。

竞争焦点:国际企业主打技术溢价与全球供应链,本土企业以成本控制(较进口产品低 15%-20%)和快速响应(定制周期缩短至 7 天)抢占中高端市场。

五、挑战与未来展望

(一)现存挑战

原材料价格波动:MDI 价格年波动率达 25%-30%,挤压企业利润空间;

回收技术滞后:交联结构导致聚氨酯回收利用率不足 15%,面临环保压力;

技术壁垒较高:高端电池包用聚氨酯需通过 1000 次充放电循环测试,本土企业通过率仅 40%。

(二)未来趋势

材料绿色化:2030 年生物基聚氨酯在汽车领域渗透率将达 40%,碳足迹再降 30%;化学酶法回收技术实现量产,回收利用率突破 60%。

功能集成化:开发兼具导热、绝缘、阻燃的 “三位一体” 聚氨酯材料,适配 800V 高压平台电池需求;

智能协同化:集成温度 / 压力传感器的聚氨酯复合材料,实现电池包状态实时监测,2027 年预计配套率达 50%。

总结

聚氨酯在汽车领域的市场正经历从 “传统辅助材料” 到 “核心功能材料” 的转型,新能源汽车的爆发式增长是核心驱动力。未来 5 年,中国市场将持续引领全球增长,本土企业有望通过技术突破在中高端领域实现进口替代。企业需聚焦生物基材料、回收技术与功能集成三大方向,方能在结构性变革中抢占先机。